Jak przygotować podłoże pod mikrocement?

Przygotowanie podłoża pod mikrocement wymaga zapewnienia suchej, nośnej i monolitycznej powierzchni, wolnej od pyłu, tłuszczów i pęknięć. Najczęściej spotykane podłoża, jak wylewki cementowe, płytki ceramiczne czy płyty GK, należy zagruntować Primerem C (1:1 z wodą) i pozostawić do wyschnięcia przez minimum 6 godzin. Dla podłóg z ogrzewaniem podłogowym konieczny jest cykl wygrzewania. Zastosuj mikrocement profesjonalnie i uzyskaj trwałą, estetyczną powierzchnię.

Większość podłoży spotykanych na budowach nadaje się do aplikacji mikrocementu, a podstawowe wymagania dla wszystkich typów są opisane w dalszej części.

Wszystkie typy podłoży po upewnieniu się że spełniają w/w wymagania, gruntujemy rozcieńczonym z czystą wodą w stosunku 1:1 gruntem PRIMER C.

Aplikację mikrocementu można rozpocząć po całkowitym wyschnięciu gruntu, zalecane jest aby od gruntowania minęło minimum 6h.

Przykładowe i najczęściej spotykane podłoże podłogi.Wylewka z miksokreta wraz z przykładowym zestawem produktów do wykonania kompletnej aplikacji mikrocementu na podłodze w wersji MEDIUM FAST.

Gruntowanie podłoża przed aplikacją mikrocementu produktem PRIMER C rozcieńczonym czystą wodą w stosunku 1:1

Każde podłoże musi być:

- suche

- nośne

- spójne

- monolityczne

- równe bez strupów i garbów

- wolne od pyłu i kurzu

- wolne od tłuszczów i substancji barwiących

- wolne od substancji żrących

- wolne od innych substancji utrudniających przyczepność

Rekomendowane warunki podczas całego procesu aplikacji to temperatura w przedziale 15oC - 25oC przy wilgotności powietrza do 70%. Czasy schnięcia poszczególnych komponentów oraz potrzebne przerwy technologiczne będą różne w zależności od tego w jakich konkretnie warunkach będą wykonywane.

W dalszej części przedstawiamy i omawiamy najczęściej spotykane podłoża dla poszczególnych typów powierzchni użytkowych.

Podłoża podłóg.

Podłożami podłóg zazwyczaj są jastrychy, wylewki cementowe, anhydrytowe lub samopoziomujące. Na każdego rodzaju z tych podłoży można wykonać aplikację z mikrocementu jeśli jest ono wykonane zgodnie z normami i spełnia wyżej wymienione warunki.

Podłogi z mikrocementu powinny być wykonywane po zakończeniu innych prac związanych z wykończeniem ścian i sufitów, podobnie jak czyni się to w przypadku układania parkietu czy paneli.

Zatem najczęściej takie podłoża noszą ślady gipsu, farb itp. Przed zagruntowaniem należy je wcześniej oczyścić najczęściej poprzez szlifowanie, i następnie dobrze odpylić.

Jakość i twardość każdego podłoża, ma duże znaczenie dla późniejszej wytrzymałości całej aplikacji.

Podłoża podłóg, słabe lub wątpliwej jakości należy wzmocnić poprzez ich nasączenie żywicą epoksydową z zasypem kwarcowym lub preparatami krzemianowymi.

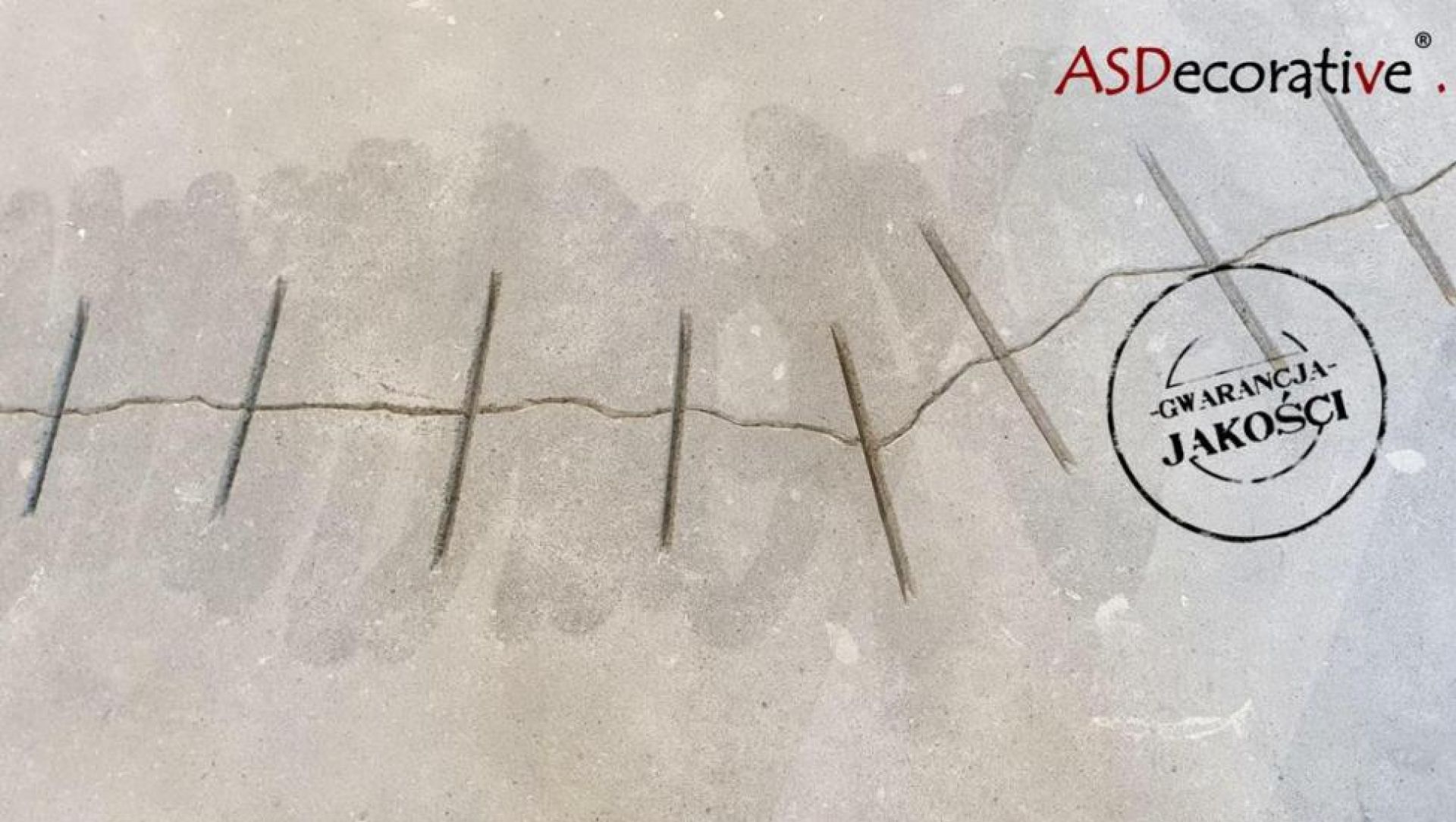

Przygotwanie pękniętej posadzki do naprawy, poprzez poszerzenie pęknięcia, oraz wykonanie nacięć poprzecznych na klamry.

Naprawa pęknięcia posadzki, poprzez zszycie jej klamrami i żywicą epoksydową, oraz późniejsze dokładne wyszlifowanie miejsca naprawy garnkową tarczą widiową.

Jeśli w podłożu jest ogrzewanie podłogowe to należy wcześniej przeprowadzić cykl wygrzewania i chłodzenia posadzki zgodnie z zaleceniami instrukcji kotła lub pompy ciepła i wykonawcy wylewki.

Ewentualne pęknięcia wylewek należy naprawić poprzez zszycie ich żywicą epoksydową z poprzecznymi klamrami.

Wszystkie dylatacje podłoża powinny zostać przeniesione na powierzchnię mikrocementu. Jeśli dylatacje przebiegają nierówno lub w niewłaściwych miejscach i wymagają korekty należy je zszyć podobnie jak pęknięcia i naciąć nowe o poprawnym przebiegu.

Podłoża z istniejących płytek ceramicznych lub gresowych.

Mikrocement może być również aplikowany na istniejące okładziny z płytek ceramicznych lub gresowych, pod warunkiem że są trwale związane z podłożem.

W takiej sytuacji należy przy pomocy szlifierki kątowej z garnkową tarczą diamentową, w obudowie z odsysem pyłu, lekko przeszlifować powierzchnię w celu zwiększenia porowatości i poprawy przyczepności.

Następnie po dokładnym odpyleniu zagruntować rozcieńczonym 1:1 gruntem Primer C.

Takie sytuacje mają najczęściej miejsce przy remoncie łazienek, kuchni oraz schodów.

Zastosowanie mikrocementu przy remoncie takich powierzchni jest niezwykle ciekawym rozwiązaniem, pozwalającym uniknąć dużego bałaganu przy skuwaniu płytek, a następnie pracochłonnego i kosztownego wyrównywania powierzchni.

Przykładowe wybrane etapy przygotowania podłoża z istniejących płytek ceramicznych do aplikacji mikrocementu na schodach.

etap 1 - obcięcie kapinosów, etap 2 - szlifowanie szkliwa i nierówności, etap 3 - aplikacja mikrocementu.

Przykładowe, różnorodne podłoże w remontowanej łazience, w trakcie przygotwania przed aplikacją mikrocementu.

Nowa zabudowa z płyt GK oraz część z starym tynkiem cementowo wapiennym. Z prawej strony gotowa łazienka.

Podłoża w łazienkach.

W łazienkach na ścianach najczęściej spotykanym podłożem są tynki cementowe lub płyty GK, rzadziej tynki cementowo wapienne lub gipsowe, a na podłogach jastrych lub wylewka betonowa.

Generalnie należy przyjąć te same zasady w przygotowaniu podłoża jak dla wcześniej opisanych ścian i podłóg, z tą jednak różnicą, że w łazienkach podobnie jak w przypadku wykończenia z płytek, wcześniej powinna zostać wykonana hydroizolacja.

Hydroizolację pod okładzinę z mikrocementu należy wykonać z dużą starannością ponieważ mikrocement stanowi o wiele cieńszą warstwę niż płytki i trudno będzie pod nim ukryć nieestetycznie wykonaną warstwę hydroizolacyjną. Szczególną uwagę należy zwrócić na ułożenie i wyprofilowanie w narożnikach taśm elastycznych. Zaleca się stosowanie taśm wykonanych z jednorodnego materiału ponieważ zdecydowanie łatwiej profiluje się je w narożnikach. Hydroizolację należy wykonać z materiałów cienkowarstwowych które nie tworzą miękkiej i gumowatej powierzchni.

Podłoża ścian.

Typowym podłożem w przypadku ścian jest tynk tradycyjny cementowo wapienny, cementowy lub gipsowy. Innym często spotykanym podłożem w przypadku ścian są płyty GK. Każde z tych podłoży, jeśli spełnia wcześniej wymienione wymagania i zostało wykonane zgodnie ze sztuką budowlaną może być bezpośrednim podłożem do zagruntowania i aplikacji mikrocementu.

Podłoża z płyt GK muszą mieć zaszpachlowane wszystkie łączenia oraz wkręty. Niedokładnie wypełnione (wklęsłe) łączenia płyt mogą skutkować tym, że będą one widoczne po wyszlifowaniu mikrocementu.

Podłoża ścian w pomieszczeniach remontowanych, na których wcześniej były nakładane inne produkty jak np. farby, tapety, gładzie itp należy sprawdzić pod kątem ich nośności oraz spójności wszystkich wcześniejszych warstw. Słabe, mało nośne warstwy należy usunąć lub wzmocnić, ewentualne pęknięcia naprawić a ubytki wypełnić.

Przykładowe podłoże ściany z płyt GK z dokładnie zaszpachlowanymi łączeniami oraz wkrętami.

Przygotowanie laminowanej płyty meblowej do aplikacji mikrocementu, przez matowienie powierzchni laminatu papierem ściernym o gradacji 60 -80.

Podłoża przy zabudowach meblowych.

W zasadzie mikrocement może być aplikowany na większość płyt drewnopochodnych stosowanych do wykonywania elementów zabudowy meblowej jak np. laminowana płyta wiórowa, HDF, MDF, OSB itp.

Niemniej jednak najlepiej jest stosować do tego celu płyty laminowane które jedynie należy zmatowić i dokładnie odpylić po czym podobnie jak wszystkie inne powierzchnie należy je zagruntować.

Laminat tworzy najtwardszą i najmniej nasiąkliwą powierzchnię co ma spore znaczenie dla późniejszej trwałości wykonanego elementu. Cięte krawędzie najlepiej jest zabezpieczyć poprzez maszynowe oklejenie, lub w przypadku braku takiej możliwości zabezpieczyć przed nasiąkaniem podczas aplikacji mikrocementu np przez zaszpachlowanie ich szpachlą samochodową. W przypadku wykonywania konstrukcji bardziej skomplikowanych kształtów gdzie występuje wiele łączeń należy zwrócić uwagę aby całość stanowiła monolit i była przygotowana zgodnie z podobnymi zasadami jak np do lakierowania.

Przy ukrywaniu wszelkich połączeń i wkrętów oraz śrub, również niezwykle pomocna jest szpachla samochodowa występująca również z dodatkiem włókna szklanego, która dodatkowo minimalizuje ryzyko wystąpienia pęknięć. W niektórych przypadkach warto rozważyć zastosowanie na niektórych łączeniach maty z włókna szklanego wklejonej na żywicy epoksydowej tzw. zestawów naprawczych stosowanych w blacharstwie samochodowym. Wszelkie ostre krawędzie należy sfazować w stopniu większym niż zamierzony efekt końcowy, aby stworzyć miejsce dla mikrocementu, który później w etapie szlifowania można wyprofilować uzyskując właściwy kształt. Warto przy tym zwrócić uwagę że ostre krawędzie są bardziej narażone na uszkodzenia niż te lekko złamane lub zaokrąglone.